随着我国汽车行业飞速发展,能源安全、节能减排成为汽车产业可持续发展面临的重要问题。2015年5月,国务院发布“中国制造2025”,提出汽车产业2025年在新能源汽车、节能汽车、智能网联汽车的发展目标和重点方向;2016年1月起执行的《乘用车燃料消耗量限值》国家强制性标准要求,到2020年,乘用车平均油耗降至5.0L/100km;2017年,《汽车产业中长期发展规划》、“碳配额”及“双积分”制度出台,更加推动了汽车业向低油耗、低碳排放发展。面对愈趋严格的油耗法规,在当今电池与发动机技术提升难度日益加大的背景下,大力发展并推进汽车轻量化技术成为节能减排的重要途径。

三大路径实现汽车轻量化

汽车轻量化并非单纯的减重,而是在成本控制和性能改进的条件下,通过轻量化材料的开发应用、轻量化结构的设计和优化以及与之匹配的先进轻量化成形技术在整车产品上的集成应用而实现的产品减重,是一个涉及经济、技术、性能、环境等诸多方面的复杂系统工程,需要从材料到零部件结构、检测技术、制造技术、材料回收与再生技术、零部件维修技术等一系列关键支撑技术的突破。

碳纤维复合材料应用已成热点

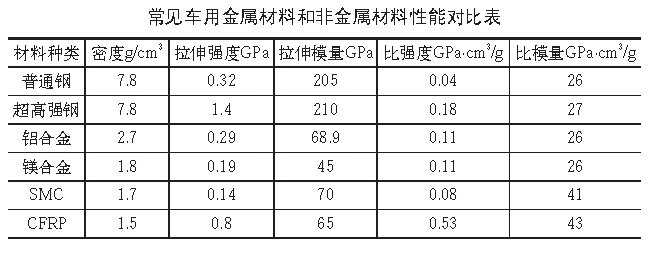

轻量化材料主要包括超高强度钢、轻质合金、非金属复合材料等,通过使用高比强度、高比模量的材料替换传统汽车用材,从而实现零件或系统轻量化。附表为常见车用代表性的金属材料和非金属材料性能列表。从力学性能对比不难发现,碳纤维复合材料(Carbon Fiber Reinforced Polymer,以下简称CFRP)比强度、比模量高,力学性能突出;同时,其设计自由度高、易于集成,且耐疲劳度强、耐腐蚀性好,更易满足汽车各项性能需求,达到显著的轻量化效果。

CFRP力学性能突出且易于集成,在轻量化车身中的用材比例逐渐增加。从近几年欧洲车身会议对国际主流车型先进车身轻量化设计的解读不难发现,CFRP在轻量化车身中的用材比例逐渐增加,同时,应用范围从非结构件向次结构件、结构件逐步拓展,已成为先进轻量化材料的应用热点。以宝马为例,在i3、i8、新7系中大量应用CFRP,其中i3首次采用CFRP单体式车身,其整备质量仅为1 250kg,较传统电动车减重250~350kg,轻量化之后宝马i3获得了更多的电池空间以及续航里程,操控稳定性和动力性能也得到显著提升。

三维编织CFRP车身结构的创新应用及难点

将CFRP制成中空封闭截面结构,是这一新兴轻量化材料的重要发展方向之一。目前,常见的CFRP中空封闭截面结构的预成型方法有拉挤成形法、卷管成形法、缠绕成形法、三维编织成形法等几类。前三种方法由于工艺条件所限,存在成形结构简单、制造周期长、产品质量稳定性较差等问题,难以满足汽车大批量生产的要求。而三维编织成型法是一种在芯模表面上直接编织成三维结构的预成形工艺,具有结构设计性好、集成度和成形效率高等优点,可实现中空封闭截面结构一体编织成型,适用于中空梁类零部件,如顶盖横梁、上边梁、门槛梁等,并已在宝马新7系车型中成功量产应用。

由于三维编织一体成形结构设计自由度大,编织工艺复杂,编织参数繁多,不同的编织参数和原材料组合都将改变CFRP力学性能。试验测试方法存在样片制作和试验周期长、费用高等问题,而目前三维编织CFRP的仿真分析方法不成熟,材料数据库缺失,也无法采用传统的层压板仿真方法对CFRP进程性能分析预测。如何合理的应用仿真技术去指导开发设计,是三维编织CFRP在汽车上的应用难点和核心技术。

三维编织CFRP细观力学性能研究

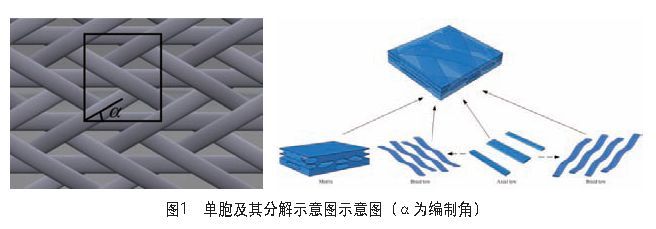

通过三维编织CFRP细观力学性能研究,掌握三维编织CFRP力学性能预测及优化仿真方法。将三维编织CFRP单胞(形成复合材料的服从周期分布的最小重复单元,见图1)作为研究对象,其基本构成包括四部分:两个编织方向的编织纱束(玻纤)、轴向纱束(碳纤)以及基体(树脂)。仿真过程中首先分别对丝束和基体进行解析模拟,然后通过加权算法将各部分的弹性数值模型进行复合,基于渐进失效准则来预测材料的强度,形成三维编织CFRP细观力学参数化解析模型。

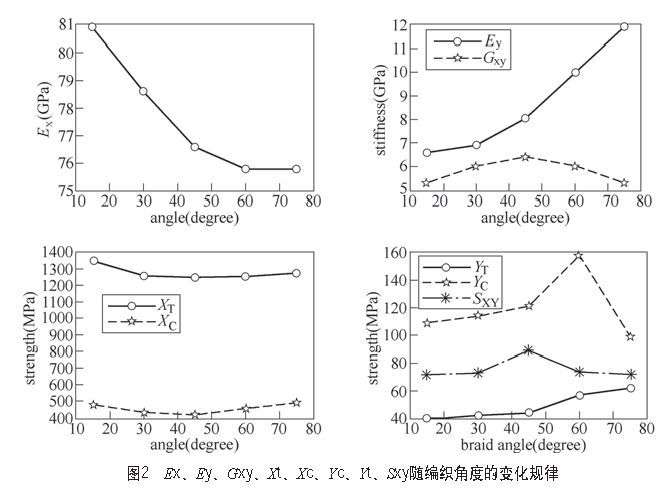

基于参数化解析模型对三维编织CFRP力学性能进行分析,通过材料样片试验结果对模型进行修正,以保证模型精度。通过改变原材料参数和编织参数,可实现对材料力学性能的预测(见图2)。

三维编织CFRP车身结构设计及制造共性技术研究

北汽集团新技术研究院以北汽某自主品牌车型车顶横梁为依托,通过选材设计、结构设计、仿真分析、工艺试制、试验及装配验证等全流程开发,开展三维编织CFRP车身结构设计及制造共性技术研究。

在设计阶段,基于参数化解析模型,以质量最小为优化目标,各向刚度不低于原钣金结构为约束条件,采用优化算法,对CFRP的编织角度、各方向纤维体积含量等参数进行优化,为选材设计、结构设计、编织工艺设计提供指导。采用仿真分析方法,对三维编织CFRP车顶横梁及其搭载车身总成、整车的各项性能进行分析验证,各项性能指标均优于原钣金结构,满足性能要求。

通过三维编织预成型和RTM固化成形工艺进行三维编织CFRP车顶横梁的样件制作(见图3)。通过环境试验、力学性能试验、禁限用物质试验及装配等验证,三维编织CFRP车顶横梁各项指标满足整车性能及装配要求,且结构减重率达40%,轻量化效果显著。

图3 三维编织CFRP车顶横梁样件

高昂的碳纤维原材料价格极大地限制了CFRP自身潜在优势在汽车轻量化领域的发挥,尤其是自主品牌,由于制造成本的压力,对CFRP的应用更为慎重。同时,在仿真技术(设计周期、仿真精度)、制造工艺(自动化、生产节拍)等方面,国内主机厂和各大供应商对于核心技术的掌握水平仍与大范围量产应用的需求存在一定差距。

作为国内汽车自主品牌的领军企业,北汽集团率先开展了三维编织CFRP车身结构设计及制造共性技术研究,通过对选材、设计、仿真分析、工艺试制、连接装配、试验验证、成本分析等全工艺流程核心技术的探索,形成了CFRP车身结构件的全流程设计开发能力,为后续同类CFRP零部件的轻量化应用奠定技术储备,有效推进CFRP的应用进程,满足自主品牌车型,尤其是新能源车型的轻量化需求。随着碳纤维原材料成本的下探和新成形工艺的不断改进,相信CFRP在汽车节能减排方面将发挥日益重要的作用。

以上三维编织相关行业新闻业源于:搜狐网